Große Tragweiten für viel Freiraum

Mit der neuen SWG-Produktionshalle entsteht derzeit ein einzigartiges Gebäude. Das Dachtragwerk aus BauBuche überbrückt enorme Spannweiten.

Ein außergewöhnliches Gebäudeensemble aus Produktionshalle mit Büro- und Ausstellungsgebäude entsteht aktuell im idyllischen Waldenburg in Hohenlohe, dem Firmensitz der SWG Produktion Schraubenwerk Gaisbach GmbH.

Das 1967 gegründete und zur Würth-Gruppe gehörende Unternehmen zählt zu den größten Schraubenherstellern Europas. Täglich werden hier bis zu zwölf Millionen Schrauben produziert – und die Tendenz ist steigend. Genau diese Entwicklung gab in der Vergangenheit schon mehrfach Anlass, über eine Erweiterung der Kapazitäten und damit über einen Hallenneubau und die Neuorganisation des Firmensitzes nachzudenken.

Aus der Idee von gestern wird nun die Wirklichkeit von morgen: Mit gigantischen Abmessungen von knapp 96,50 m × 114 m und einer Höhe von rund 12 m wächst auf einer Fläche von 11 000 m² aktuell eine Produktionshalle aus dem Boden des Firmengeländes. Sie gliedert sich in 20 Prozent Lagerflächen sowie 70 Prozent Fertigungs- und Logistikbereich.

Als eine Art Anhang entsteht daneben ein dreigeschossiger Seitenbau für Büros, Konferenz- und Ausstellungsräume. Dieser ist über eine Brücke mit der Halle verbunden. So lassen sich mit dem Neubau die Kapazitäten erhöhen, mit dem als Besucher-Pavillon bezeichneten Dreigeschosser aber auch Interessierten die hauseigenen Produkte in der Anwendung zeigen und damit den Holzbau erlebbar machen. Von der SWG Produktion selbstentwickelte Verschraubungen für Holz-Beton- Verbund-Decken sollen dort ebenso gezeigt werden wie die Umsetzung klassischer Holzanschlüsse, unter anderem solche mit dem Hochleistungsbaustoff BauBuche (Buchen-Furnierschichtholz von Pollmeier), aus dem auch das Dachtragwerk der neuen Produktionshalle besteht. Als bestes Anwendungsbeispiel dient dann später die Halle selbst.

Holz-Architektur schafft elegante Schlichtheit

Entworfen hat das Gebäudeensemble das Team rund um Hermann Kaufmann aus Schwarzach (Vorarlberg, Österreich) mit seinen neuen Partnern Christoph Dünser, Roland Wehinger und Stefan Hiebeler, die seit Anfang 2018 zusammen unter dem Namen HK Architekten firmieren. Die Materialwahl "Holz" für das Tragwerk bzw. "Blech und Metall" für die Fassade soll das Tätigkeitsfeld der SWG Produktion und die Einsatzgebiete der Schrauben für den Holz- und Metallbereich widerspiegeln.

Die Halle ist fünfschiffig konzipiert und wird von einem kammartig geformten Dach überspannt. Die Hallenschiffe sind jeweils knapp 20 m breit. Ihre Dachflächen verspringen an den Längsseiten in regelmäßigen Abständen nach unten, wo sie ein paar Meter auf dieser Höhe weitergeführt werden, um dann wieder in die ursprüngliche Höhe überzugehen. Diese regelmäßigen Versprünge gliedern einerseits die großflächige Halle, andererseits haben sie dieselbe Funktion wie Sheddächer: Sie sorgen für viel Tageslicht im Halleninneren.

Um über lange Zeit eine hohe Flexibilität in der Produktion zu gewährleisten, galt es die Zahl der Stützen in der Halle auf ein Minimum zu reduzieren, woraus sich Spannweiten von bis zu 42 m ergeben haben.

Mit Buchenholz enorme Spannweiten überbrücken

Unter diesen Bedingungen konnte der Entwurf für die Produktionshalle, der ein filigranes Tragwerk vorsah, nur mit dem hochtragfähigen Buchenholz-Werkstoff realisiert werden. Andere Baustoffe wie Spannbeton oder Stahl wären zu klobig, zu schwer und insgesamt zu teuer ausgefallen. So bilden Fachwerkträger aus BauBuche das Dachtragwerk. Sie überbrücken zum Teil enorme Spannweiten, wie etwa die 82 m langen und 3,80 m hohen Haupt-Fachwerke in Längsrichtung der Hallenschiffe. Lediglich auf einer BauBuche-Stütze gelagert, überspannen sie als Zweifeldträger ein 40 m und ein 42 m großes Feld.

Die Neben-Fachwerkträger spannen quer dazu über knapp 19 m und stützen sich auf diesen Haupt-Fachwerken ab. Die BauBuche ermöglichte trotz dieser Überbrückungsweiten sehr schlanke Querschnitte. Dabei haben die Planer des hauseigenen Ingenieurbüros "SWG Engineering" die Tragfähigkeit der Träger maximal ausgenutzt, um so materialeffizient wie möglich zu sein. Am Ende werden rund 420 m³ des speziellen Hartholzes verbaut worden sein.

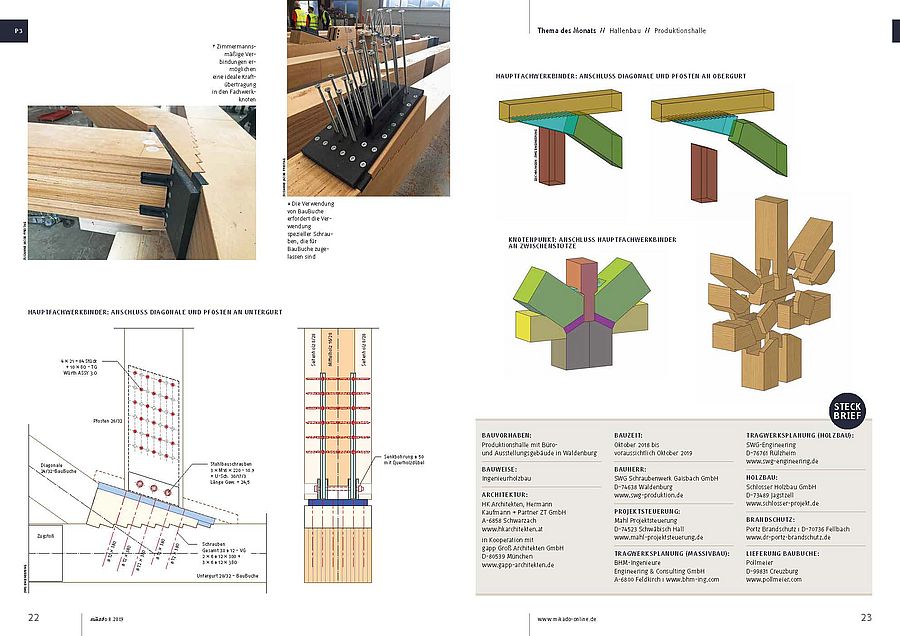

Zimmermannsmäßige Verbindungen als Knotenanschlüsse

Viele Knotenpunkte haben die Tragwerksplaner als zimmermannsmäßige Verbindungen konzipiert, sie aber im Hinblick auf die Verwendung von BauBuche entsprechend ans Material angepasst und optimiert. Das ergab sich auch vor dem Hintergrund, dass sich die einfachen Geometrien dieser bewährten Holzverbindungen gut abbinden und die Bauteile zwängungsfrei fügen lassen – und das bei gleichzeitig optimaler Kraftübertragung in den Knoten.

BauBuche braucht spezielle Schrauben und Werkzeuge

Die Verwendung von BauBuche erfordert auch die Verwendung spezieller Schrauben und Stahlverbindungsmittel, die für BauBuche zugelassen sind. Bei den Fachwerken der Produktionshalle kommen daher die dafür geeigneten, bei der SWG selbst produzierten Verbindungsmittel zum Zug; vor allem Würth Assy Vollgewindeschrauben. Aufgrund deren großer Abmessungsvariabilität konnte dieser Schraubentyp bei allen Fachwerkträgern eingesetzt werden, also bei den Haupt-, Neben- sowie den Aussteifungs-Fachwerken. Für die Bearbeitung und Montage von Hartholz-Bauteilen sind außerdem spezielle, materialspezifische Werkzeuge erforderlich. Etwa zum Vorbohren und Eindrehen der Schrauben. Zwar handelt es sich bei der Schraube um selbstbohrende Schrauben, die keine Vorbohrungen benötigen. Bei BauBuche-Bauteilen ist aufgrund der hohen Materialdichte Vorbohren dennoch sinnvoll.

Produktion startet Anfang 2020

Mit der Vorfertigung, Anlieferung und Montage des Holzbaus hat der Bauherr die Firma Schlosser in Jagstzell beauftragt. Die Fertigstellung des Holzbaus ist für Ende August avisiert. Die Produktion soll dann in 2020 starten – unter dem dann weltweit größten Dachtragwerk aus BauBuche.

Dipl.-Ing. (FH) Susanne Jacob-Freitag, Karlsruhe