Ein Tragwerk für Lasten so groß wie ein Airbus

Mit dem Neubau der Produktionshalle der SWG Schraubenwerk Gaisbach GmbH – Geschäftsbereich Produktion – in Waldenburg ist ein einzigartiges Gebäude entstanden. Das Dachtragwerk aus hochtragfähigem Buchen-Furnierschichtholz überbrückt enorme Spannweiten in filigraner Konstruktion und übersetzt den architektonischen Entwurf damit in idealer Weise. Der Hallenneubau gilt als wegweisendes Pionierprojekt.

Im Gewerbepark Hohenlohe an der Autobahn A6 hat SWG Produktion an ihrem Firmensitz in Waldenburg ein außergewöhnliches Gebäudeensemble aus Produktionshalle, Bürohaus und Ausstellungspavillon errichtet. Mit der bewussten Entscheidung, in Holz zu bauen, will man einerseits ein Zeichen setzen, andererseits aber auch auf den positiven Effekt des Naturbaustoffs für den Klimaschutz durch CO²-Speicherung hinweisen. Das 1967 gegründete, zur Würth gruppe gehörende Unternehmen zählt zu den größten Schraubenherstellern Europas. Mit rund 230 Mitarbeitern stellt er täglich bis zu zwölf Millionen Schrauben her - Tendenz steigend. Dieser Entwicklung trägt der Neubau nun Rechnung.

Ingenieurholzbau mit Pioniercharakter

Die neue Produktionshalle ist ein Ingenieurholzbau der Superlative. Mit enormen Abmessungen von knapp 96,50 m auf annähernd 114 m nimmt der rund 12 m hohe Hallenneubau eine Fläche von 11.000m² ein. In ihm stehen zahlreiche große Maschinen mit viel Technik, was unter anderem die Gebäudeabmessungen und damit auch die großen Spannweiten bestimmt hat. Zwei Spangen fassen die Halle ein, eine im Osten und eine im Westen. Darin sind Serviceeinrichtungen, Werkstätten, die Haustechnik sowie Umkleiden und Schulungsräume untergebracht.

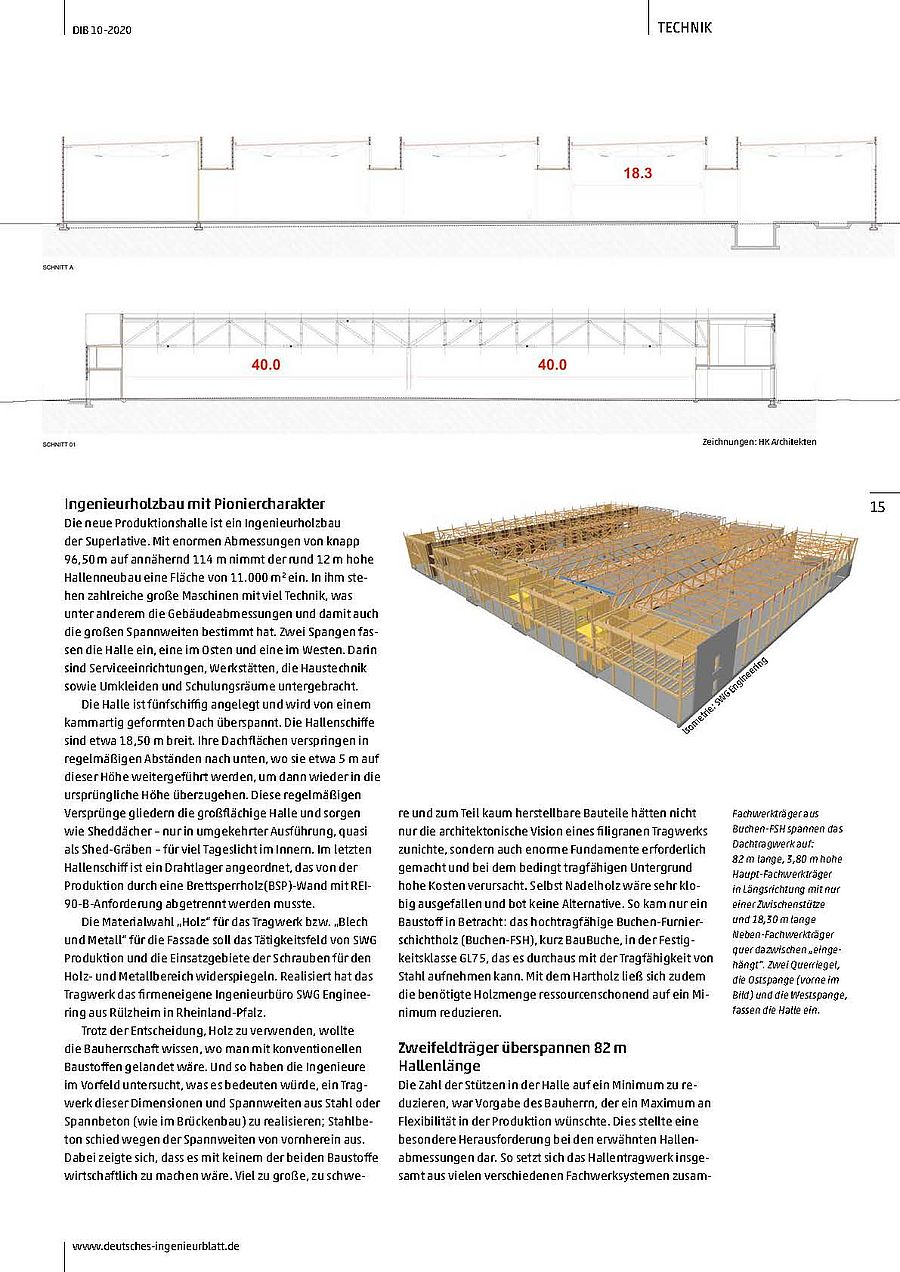

Die Halle ist fünfschiffig angelegt und wird von einem kammartig geformten Dach überspannt. Die Hallenschiffe sind etwa 18,50 m breit. Ihre Dachflächen verspringen in regelmäßigen Abständen nach unten, wo sie etwa 5 m auf dieser Höhe weitergeführt werden, um dann wieder in die ursprüngliche Höhe überzugehen. Diese regelmäßigen Versprünge gliedern die großflächige Halle und sorgen wir Sheddächer - nur in umgekehrter Ausführung, quasi als Shed-Gräben - für viel Tageslicht im Inneren. Im letzten Hallenschiff ist ein Drahtlager angeordnet, das von der Produktion durch eine Brettsperrholz(BSP)-Wand mit REI-90-B-Anforderung abgetrennt werden musste.

Die Materialwahl "Holz" für das Tragwerk bzw. "Blech und Metall" für die Fassade soll das Tätigkeitsfeld von SWG Produktion und die Einsatzgebiete der Schrauben für den Holz- und Metallbereich widerspiegeln. Realisiert hat das Tragwerk das firmeneigene Ingenieurbüro SWG Engineering aus Rülzheim in Rheinland-Pfalz.

Trotz der Entscheidung, Holz zu verwenden, wollte die Bauherrschaft wissen, wo man mit konventionellen Baustoffen gelandet wäre. Und so haben die Ingenieure im Vorfeld untersucht, was es bedeuten würde, ein Tragwerk dieser Dimensionen und Spannweiten aus Stahl oder Spannbeton (wie im Brückenbau) zu realisieren; Stahlbeton schied wegen der Spannweiten von vornherein aus. Daher zeigte sich, dass es mit keinem der beiden Baustoffe wirtschaftlich zu machen wäre. Viel zu große, zu schwere und zum Teil kaum herstellbare Bauteile hätten nicht nur die architektonische Vision eines filigranen Tragwerks zunichte, sondern auch enorme Fundamente erforderlich gemacht und bei dem bedingt tragfähigen Untergrund hohe Kosten verursacht. Selbst Nadelholz wäre sehr klobig ausgefallen und bot keine Alternative. So kam nur ein Baustoff in Betracht: das hochtragfähige Buchen-Furnierschichtholz (Buchen-FSH), kurz BauBuche, in der Festigkeitsklasse GL75, das es durchaus mit der Tragfähigkeit von Stahl aufnehmen kann. Mit dem Hartholz ließ sich zudem die benötigte Holzmenge ressourcenschonend auf ein Minimum reduzieren.

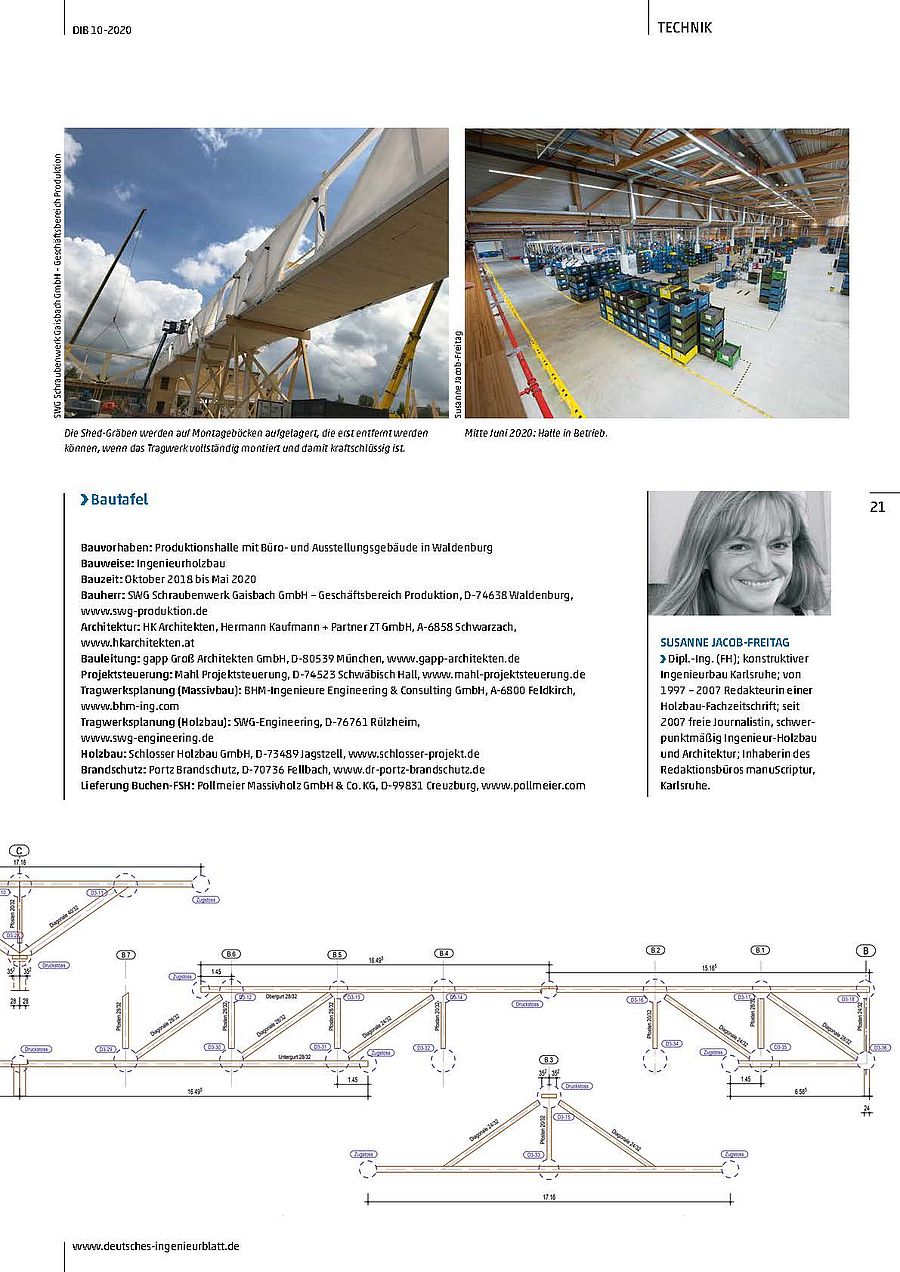

Zweifeldträger überspannen 82 m Hallenlänge

Die Zahl der Stützen in der Halle auf ein Minimum zu reduzieren, war Vorgabe des Bauherrn, der ein Maximum an Flexibilität in der Produktion wünschte. Dies stellte eine besondere Herausforderung bei den erwähnten Hallenabmessungen dar. So setzt sich das Hallentragwerk insgesamt aus vielen verschiedenen Fachwerksystemen zusammen. Das Dachtragwerk hingegen bilden 82 m lange und 3,80 m hohe Haupt-Fachwerkträger in Längsrichtung der Hallenschiffe. Lediglich auf einer Stütze gelagert, überspannen sie als Zweifeldträger ein 40 m und ein 42 m großes Feld. Die 1,50 m hohen Neben-Fachwerkträger spannen quer dazu über 18,30 m und stützen sich auf den Haupt-Fachwerken ab.

Außer dem Hartholz trugen auch die Stahlverbindungsmittel in Kombination mit zimmermannsmäßigen Verbindungen zum Gelingen des Tragwerks bei, das in Größe, Schlankheit und Ausführung bisher einmalig ist. Die überwiegende Zahl der Anschlüsse und Knotenpunkte haben die Ingenieure als zimmermannmäßige Verbindungen konzipiert, sie aber im Hinblick auf die Verwendung von Buchen-FSH an das Material angepasst, variiert und optimiert. Das ergab sich auch vor dem Hintergrund, dass sich die einfachen Geometrien dieser bewährten Holzverbindungen gut abbinden und die Bauteile zwängungsfrei fügen lassen - und das bei gleichzeitig optimaler Kraftübertragung in den Knoten.

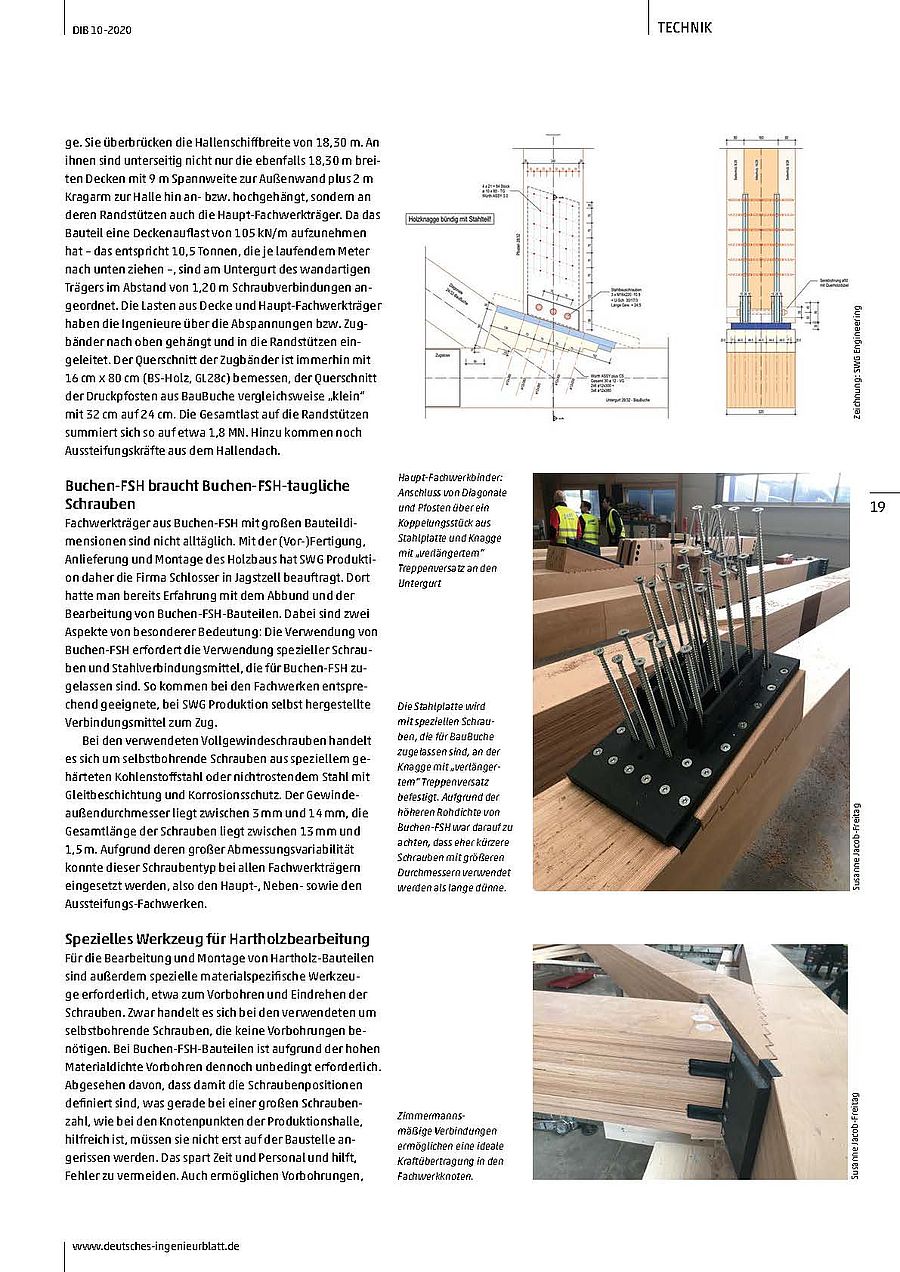

Als Druckverbindung, also zur Übertragung der Druckkräfte, haben die Ingenieure besonders oft den „verlängerten“ Treppenversatz genutzt, eine optimierte Version des seit Jahrhunderten bekannten Fersenversatzes. Bei den Zugverbindungen dagegen hat man hauptsächlich Schraubverbindungen eingesetzt. Um so filigran und materialeffizient wie möglich zu sein, wurde die Tragfähigkeit der Buchen-FSH-Bauteile außerdem maximal ausgenutzt. Im Bereich des Knotenpunkts des Haupt-Fachwerkbinders über der Mittelstütze sind es sogar 99,9 Prozent. Die besondere Herausforderung lag darin, große Kräfte über kleine Querschnitte zu übertragen. Mit dieser im Grunde widersprüchlichen Anforderung betraten auch die Tragwerksplaner Neuland. Denn die Größenordnung der Kräfte lag beim Zehnfachen, zum Teil sogar beim Hundertfachen der Kräfte, die üblicherweise bei Projekten dieser Art auftreten.

"Puzzle-Anschluss" für Lasten so groß wie ein Airbus A380

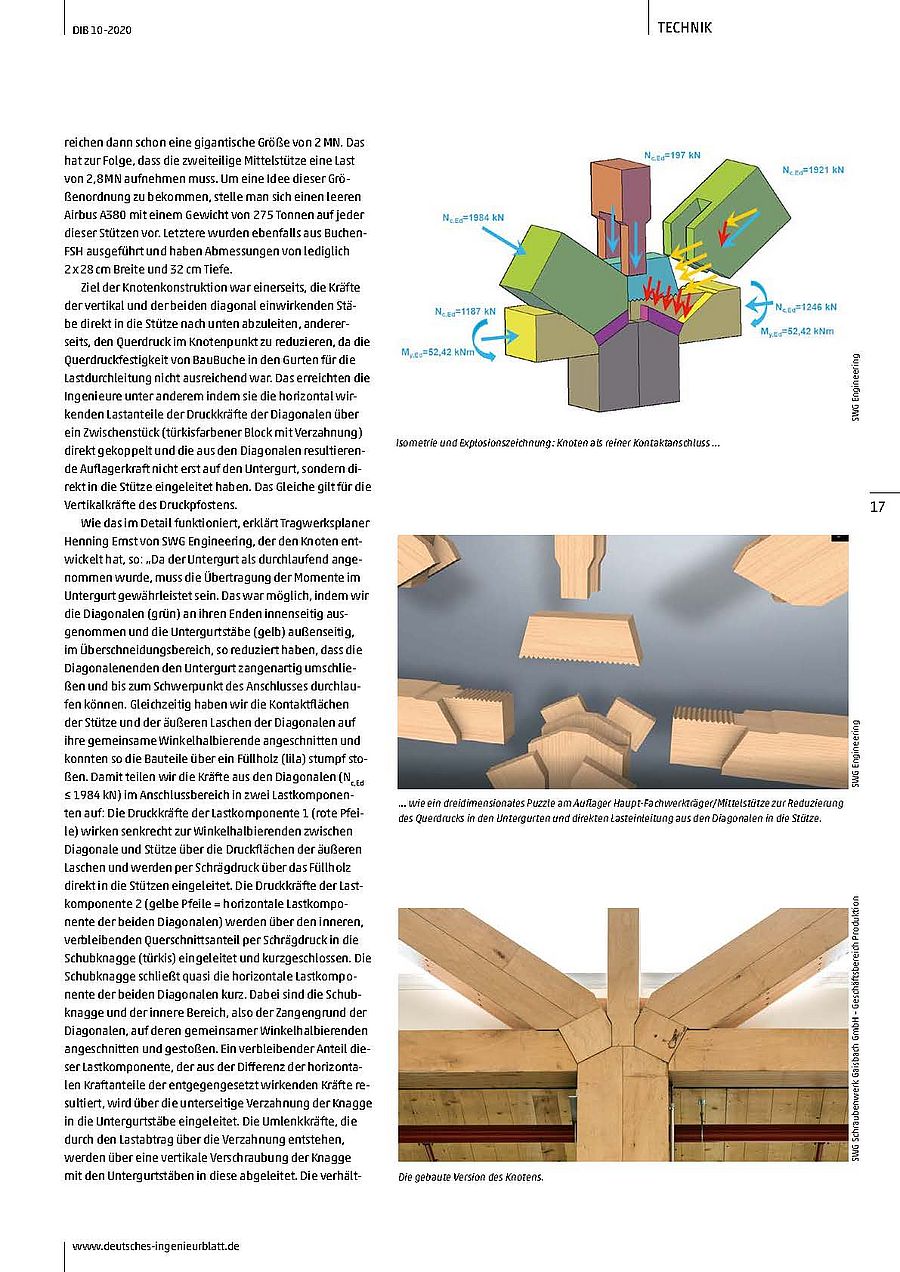

Bei den Fachwerkbindern des Dachtragwerks kommt eine Vielzahl ausgetüftelter Anschlussknoten zum Einsatz, darunter ein hochbelasteter Knotenpunkt aus puzzleartig verschränkten Bauteilen, der es ermöglicht, die gigantischen Kräfte aufzunehmen und zu übertragen. Es handelt sich um den eben erwähnten Knotenanschluss über der Mittelstütze im Haupt-Fachwerkbinder, den sogenannten „Puzzle-Anschluss“. In ihm treffen fünf durch Druckkraft beanspruchte Stäbe aufeinander.

Betrachtet man die Querschnittsabmessungen im Verhältnis zur aufzunehmenden Kraft, wird die widersprüchliche Anforderung, große Kräfte über kleine Querschnitte zu übertragen, deutlich: Bei Pfosten- sowie Unter- und Obergurtabmessungen von 28 cm Höhe und 32 cm Breite bzw. Diagonalen mit einer h/b von 24 cm x 32 cm erhält der Druckpfosten zwar „nur“ knapp 200 kN an Normalkräften, dafür kommen bei den Untergurten auf beiden Seiten bereits 1,2 MN Druckkraft an. Die Diagonalkräfte erreichen dann schon eine gigantische Größe von 2 MN. Das hat zur Folge, dass die zweiteilige Mittelstütze eine Last von 2,8 MN aufnehmen muss. Um eine Idee dieser Größenordnung zu bekommen, stelle man sich einen leeren Airbus A380 mit einem Gewicht von 275 Tonnen auf jeder dieser Stützen vor. Letztere wurden ebenfalls aus Buchen-FSH ausgeführt und haben Abmessungen von lediglich 2 x 28 cm Breite und 32 cm Tiefe.

Ziel der Knotenkonstruktion war einerseits, die Kräfte der vertikal und der beiden diagonal einwirkenden Stäbe direkt in die Stütze nach unten abzuleiten, andererseits, den Querdruck im Knotenpunkt zu reduzieren, da die Querdruckfestigkeit von BauBuche in den Gurten für die Lastdurchleitung nicht ausreichend war. Das erreichten die Ingenieure unter anderem indem sie die horizontal wirkenden Lastanteile der Druckkräfte der Diagonalen über ein Zwischenstück (türkisfarbener Block mit Verzahnung) direkt gekoppelt und die aus den Diagonalen resultierende Auflagerkraft nicht erst auf den Untergurt, sondern direkt in die Stütze eingeleitet haben. Das Gleiche gilt für die Vertikalkräfte des Druckpfostens.

Wie das im Detail funktioniert, erklärt Tragwerksplaner Henning Ernst von SWG Engineering, der den Knoten entwickelt hat, so: „Da der Untergurt als durchlaufend angenommen wurde, muss die Übertragung der Momente im Untergurt gewährleistet sein. Das war möglich, indem wir die Diagonalen (grün) an ihren Enden innenseitig ausgenommen und die Untergurtstäbe (gelb) außenseitig, im Überschneidungsbereich, so reduziert haben, dass die Diagonalenenden den Untergurt zangenartig umschließen und bis zum Schwerpunkt des Anschlusses durchlaufen können. Gleichzeitig haben wir die Kontaktflächen der Stütze und der äußeren Laschen der Diagonalen auf ihre gemeinsame Winkelhalbierende angeschnitten und konnten so die Bauteile über ein Füllholz (lila) stumpf stoßen. Damit teilen wir die Kräfte aus den Diagonalen (Nc,Ed ≤ 1984 kN) im Anschlussbereich in zwei Lastkomponenten auf: Die Druckkräfte der Lastkomponente 1 (rote Pfeile) wirken senkrecht zur Winkelhalbierenden zwischen Diagonale und Stütze über die Druckflächen der äußeren Laschen und werden per Schrägdruck über das Füllholz direkt in die Stützen eingeleitet. Die Druckkräfte der Lastkomponente 2 (gelbe Pfeile = horizontale Lastkomponente der beiden Diagonalen) werden über den inneren, verbleibenden Querschnittsanteil per Schrägdruck in die Schubknagge (türkis) eingeleitet und kurzgeschlossen. Die Schubknagge schließt quasi die horizontale Lastkomponente der beiden Diagonalen kurz. Dabei sind die Schubknagge und der innere Bereich, also der Zangengrund der Diagonalen, auf deren gemeinsamer Winkelhalbierenden angeschnitten und gestoßen. Ein verbleibender Anteil dieser Lastkomponente, der aus der Differenz der horizontalen Kraftanteile der entgegengesetzt wirkenden Kräfte resultiert, wird über die unterseitige Verzahnung der Knagge in die Untergurtstäbe eingeleitet. Die Umlenkkräfte, die durch den Lastabtrag über die Verzahnung entstehen, werden über eine vertikale Verschraubung der Knagge mit den Untergurtstäben in diese abgeleitet. Die verhältnismäßig geringe Druckkraft aus dem Vertikalstab wird über deren äußere Laschen mittels Längsdruck direkt in die Stütze eingeleitet.

Die Kopplung der Druckkraft der Untergurtstäbe erfolgt durch den stumpfen Stoß der beiden Bauteile. Das an diesem Punkt wirkende Moment im Untergurt teilt sich in ein horizontal wirkendes Kräftepaar auf. Die an der Oberkante des Gurtholzes entstehende Zugkraftkomponente wird über die Verzahnung der Gurthölzer mit der darüberliegenden Schubknagge übertragen. Die aus der Verzahnung resultierenden Umlenkkräfte nehmen die erwähnten Schrauben auf."

Bauteil-Dimensionierung durch Liefergrößen mitbestimmt

Um das Buchen-FSH so effizient wie möglich ausnutzen zu können, wählten die Ingenieure Querschnitte mit stehenden Lamellen. Der Vorteil liegt in der besseren Schubfestigkeit. Hinzu kam jedoch zum Zeitpunkt der Planung der Umstand, dass die maximal lieferbare Breite von Bauteilen mit horizontalen Lamellen bei 28 cm lag. Daher haben die Planer das Bauteil einfach um 90° gekippt, die 28 cm also als Höhe genutzt, woraus sich dann die 32 cm für die Breite ergab – und die war ohne Weiteres lieferbar.

Gebäudeaussteifung als komplexes Zusammenspiel vieler Elemente

Aufgrund der Architektur mit den „Shed-Gräben“ musste jedes der fünf Hallenschiffe statisch für sich stehen und damit extra ausgesteift werden. Daraus resultierte ein komplexes Aussteifungskonzept, bei dem viele verschiedene Bauteile interagieren.

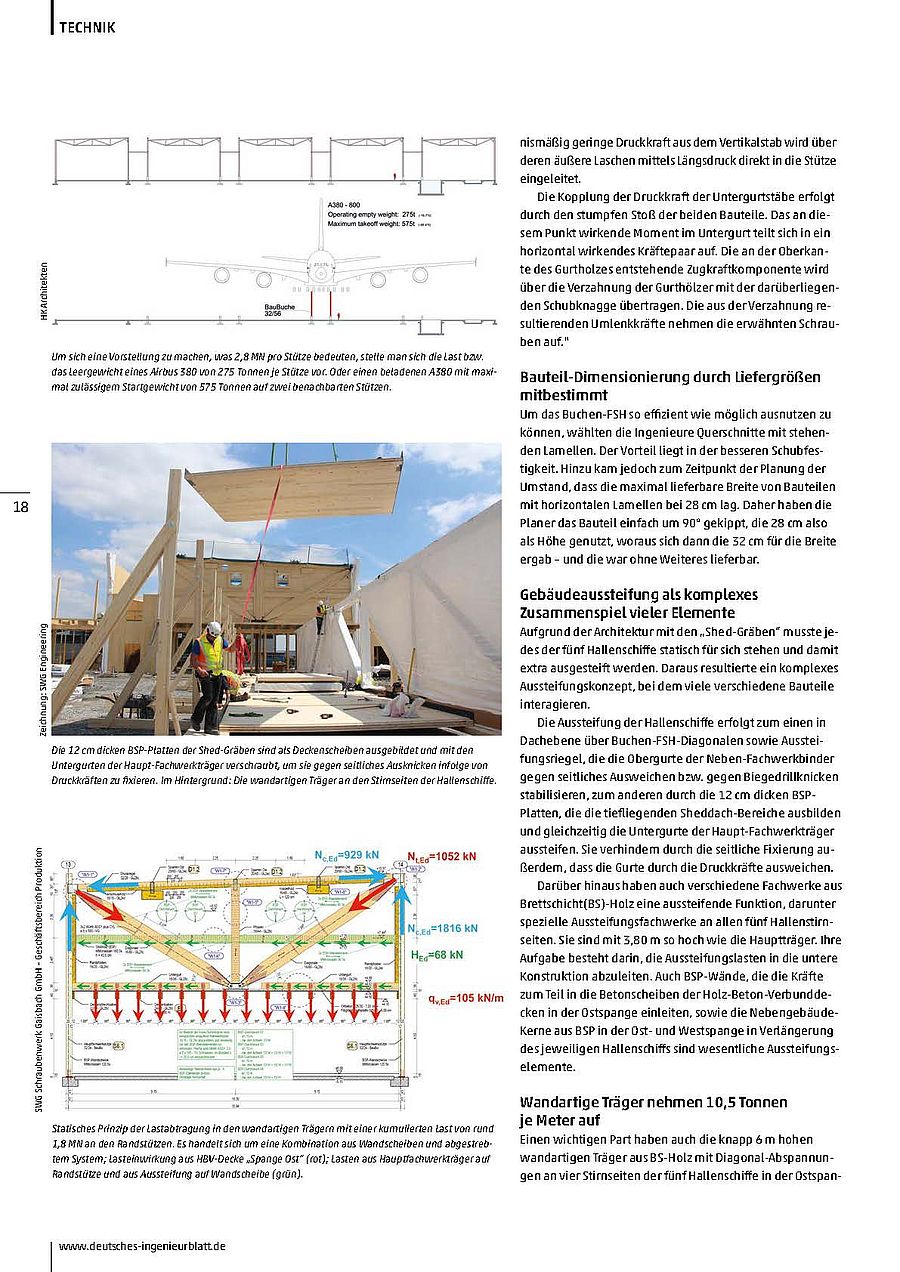

Die Aussteifung der Hallenschiffe erfolgt zum einen in Dachebene über Buchen-FSH-Diagonalen sowie Aussteifungsriegel, die die Obergurte der Neben-Fachwerkbinder gegen seitliches Ausweichen bzw. gegen Biegedrillknicken stabilisieren, zum anderen durch die 12 cm dicken BSPPlatten, die die tiefliegenden Sheddach-Bereiche ausbilden und gleichzeitig die Untergurte der Haupt-Fachwerkträger aussteifen. Sie verhindern durch die seitliche Fixierung außerdem, dass die Gurte durch die Druckkräfte ausweichen.

Darüber hinaus haben auch verschiedene Fachwerke aus Brettschicht(BS)-Holz eine aussteifende Funktion, darunter spezielle Aussteifungsfachwerke an allen fünf Hallenstirnseiten. Sie sind mit 3,80 m so hoch wie die Hauptträger. Ihre Aufgabe besteht darin, die Aussteifungslasten in die untere Konstruktion abzuleiten. Auch BSP-Wände, die die Kräfte zum Teil in die Betonscheiben der Holz-Beton-Verbunddecken in der Ostspange einleiten, sowie die Nebengebäude-Kerne aus BSP in der Ost- und Westspange in Verlängerung des jeweiligen Hallenschiffs sind wesentliche Aussteifungselemente.

Wandartige Träger nehmen 10,5 Tonnen je Meter auf

Einen wichtigen Part haben auch die knapp 6 m hohen wandartigen Träger aus BS-Holz mit Diagonal-Abspannungen an vier Stirnseiten der fünf Hallenschiffe in der Ostspange. Sie überbrücken die Hallenschiffbreite von 18,30 m. An ihnen sind unterseitig nicht nur die ebenfalls 18,30 m breiten Decken mit 9 m Spannweite zur Außenwand plus 2 m Kragarm zur Halle hin an- bzw. hochgehängt, sondern an deren Randstützen auch die Haupt-Fachwerkträger. Da das Bauteil eine Deckenauflast von 105 kN/m aufzunehmen hat – das entspricht 10,5 Tonnen, die je laufendem Meter nach unten ziehen –, sind am Untergurt des wandartigen Trägers im Abstand von 1,20 m Schraubverbindungen angeordnet. Die Lasten aus Decke und Haupt-Fachwerkträger haben die Ingenieure über die Abspannungen bzw. Zugbänder nach oben gehängt und in die Randstützen eingeleitet. Der Querschnitt der Zugbänder ist immerhin mit 16 cm x 80 cm (BS-Holz, GL28c) bemessen, der Querschnitt der Druckpfosten aus BauBuche vergleichsweise „klein“ mit 32 cm auf 24 cm. Die Gesamtlast auf die Randstützen summiert sich so auf etwa 1,8 MN. Hinzu kommen noch Aussteifungskräfte aus dem Hallendach.

Buchen-FSH braucht Buchen-FSH-taugliche Schrauben

Fachwerkträger aus Buchen-FSH mit großen Bauteildimensionen sind nicht alltäglich. Mit der (Vor-)Fertigung, Anlieferung und Montage des Holzbaus hat SWG Produktion daher die Firma Schlosser in Jagstzell beauftragt. Dort hatte man bereits Erfahrung mit dem Abbund und der Bearbeitung von Buchen-FSH-Bauteilen. Dabei sind zwei Aspekte von besonderer Bedeutung: Die Verwendung von Buchen-FSH erfordert die Verwendung spezieller Schrauben und Stahlverbindungsmittel, die für Buchen-FSH zugelassen sind. So kommen bei den Fachwerken entsprechend geeignete, bei SWG Produktion selbst hergestellte Verbindungsmittel zum Zug.

Bei den verwendeten Vollgewindeschrauben handelt es sich um selbstbohrende Schrauben aus speziellem gehärteten Kohlenstoffstahl oder nichtrostendem Stahl mit Gleitbeschichtung und Korrosionsschutz. Der Gewindeaußendurchmesser liegt zwischen 3 mm und 14 mm, die Gesamtlänge der Schrauben liegt zwischen 13 mm und 1,5 m. Aufgrund deren großer Abmessungsvariabilität konnte dieser Schraubentyp bei allen Fachwerkträgern eingesetzt werden, also den Haupt-, Neben- sowie den Aussteifungs-Fachwerken.

Spezielles Werkzeug für Hartholzbearbeitung

Für die Bearbeitung und Montage von Hartholz-Bauteilen sind außerdem spezielle materialspezifische Werkzeuge erforderlich, etwa zum Vorbohren und Eindrehen der Schrauben. Zwar handelt es sich bei den verwendeten um selbstbohrende Schrauben, die keine Vorbohrungen benötigen. Bei Buchen-FSH-Bauteilen ist aufgrund der hohen Materialdichte Vorbohren dennoch unbedingt erforderlich. Abgesehen davon, dass damit die Schraubenpositionen definiert sind, was gerade bei einer großen Schraubenzahl, wie bei den Knotenpunkten der Produktionshalle, hilfreich ist, müssen sie nicht erst auf der Baustelle angerissen werden. Das spart Zeit und Personal und hilft, Fehler zu vermeiden. Auch ermöglichen Vorbohrungen, die Schrauben planmäßig und passgenau in die Bauteile einzudrehen, und sorgen damit für die nötige Prozess-Sicherheit. Ebenfalls wegen der hohen Materialdichte ist bei Buchen-FSH außerdem darauf zu achten, dass eher kürzere Schrauben mit größeren Durchmessern verwendet werden als lange dünne. Und zu guter Letzt benötigt man zum Eindrehen der Schrauben noch einen Bohrschrauber mit hohem Drehmoment.

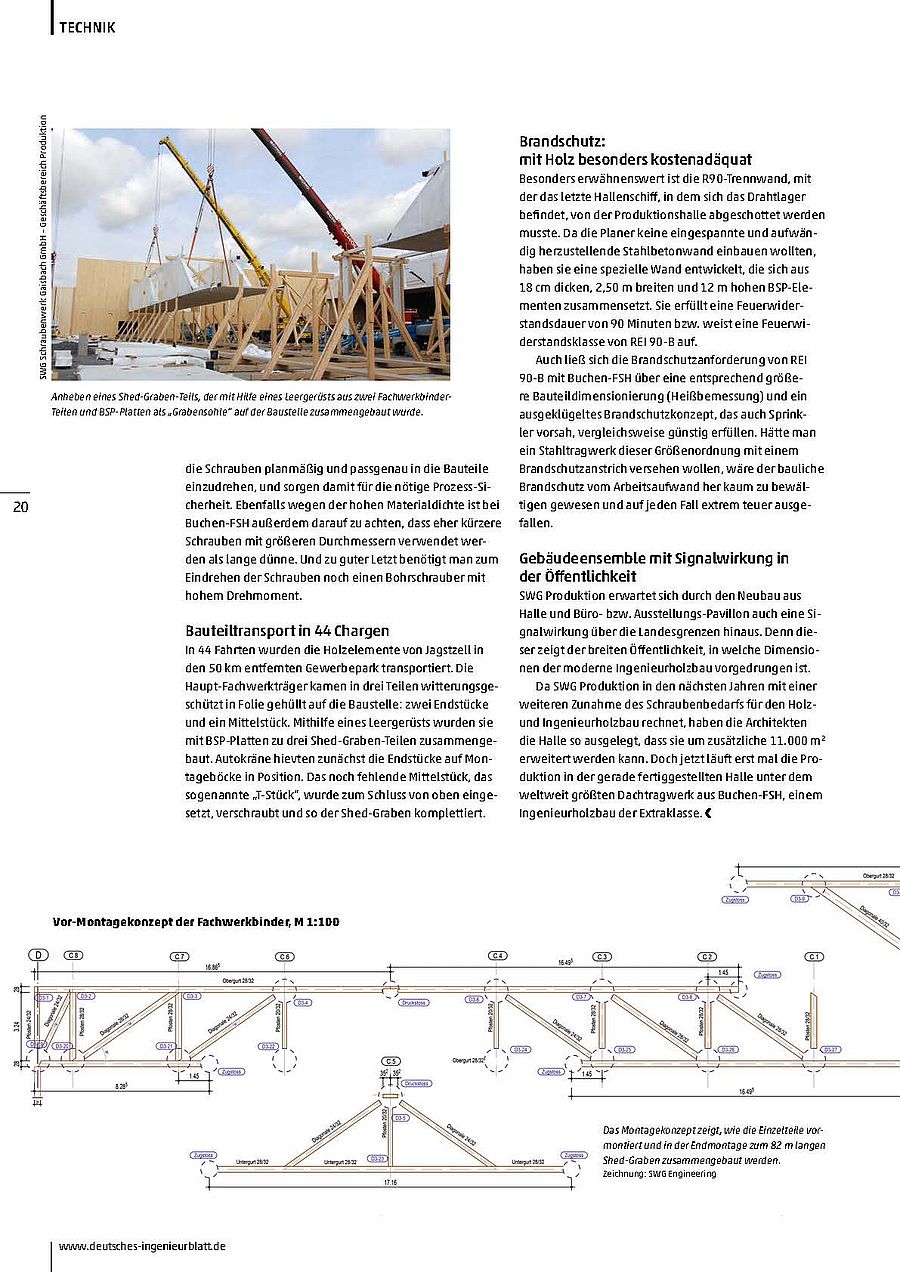

Bauteiltransport in 44 Chargen

In 44 Fahrten wurden die Holzelemente von Jagstzell in den 50 km entfernten Gewerbepark transportiert. Die Haupt-Fachwerkträger kamen in drei Teilen witterungsgeschützt in Folie gehüllt auf die Baustelle: zwei Endstücke und ein Mittelstück. Mithilfe eines Leergerüsts wurden sie mit BSP-Platten zu drei Shed-Graben-Teilen zusammengebaut. Autokräne hievten zunächst die Endstücke auf Montageböcke in Position. Das noch fehlende Mittelstück, das sogenannte „T-Stück“, wurde zum Schluss von oben eingesetzt, verschraubt und so der Shed-Graben komplettiert.

Brandschutz: mit Holz besonders kostenadäquat

Besonders erwähnenswert ist die R90-Trennwand, mit der das letzte Hallenschiff, in dem sich das Drahtlager befindet, von der Produktionshalle abgeschottet werden musste. Da die Planer keine eingespannte und aufwändig herzustellende Stahlbetonwand einbauen wollten, haben sie eine spezielle Wand entwickelt, die sich aus 18 cm dicken, 2,50 m breiten und 12 m hohen BSP-Elementen zusammensetzt. Sie erfüllt eine Feuerwiderstandsdauer von 90 Minuten bzw. weist eine Feuerwiderstandsklasse von REI 90-B auf.

Auch ließ sich die Brandschutzanforderung von REI 90-B mit Buchen-FSH über eine entsprechend größere Bauteildimensionierung (Heißbemessung) und ein ausgeklügeltes Brandschutzkonzept, das auch Sprinkler vorsah, vergleichsweise günstig erfüllen. Hätte man ein Stahltragwerk dieser Größenordnung mit einem Brandschutzanstrich versehen wollen, wäre der bauliche Brandschutz vom Arbeitsaufwand her kaum zu bewältigen gewesen und auf jeden Fall extrem teuer ausgefallen.

Gebäudeensemble mit Signalwirkung in der Öffentlichkeit

SWG Produktion erwartet sich durch den Neubau aus Halle und Büro- bzw. Ausstellungs-Pavillon auch eine Signalwirkung über die Landesgrenzen hinaus. Denn dieser zeigt der breiten Öffentlichkeit, in welche Dimensionen der moderne Ingenieurholzbau vorgedrungen ist.

Da SWG Produktion in den nächsten Jahren mit einer weiteren Zunahme des Schraubenbedarfs für den Holz- und Ingenieurholzbau rechnet, haben die Architekten die Halle so ausgelegt, dass sie um zusätzliche 11.000 m² erweitert werden kann. Doch jetzt läuft erst mal die Produktion in der gerade fertiggestellten Halle unter dem weltweit größten Dachtragwerk aus Buchen-FSH, einem Ingenieurholzbau der Extraklasse.

Autorin: Susanne Jacob-Freitag

Quelle: www.deutsches-ingenieurblatt.de

Bautafel

Bauvorhaben: Produktionshalle mit Büro- und Ausstellungsgebäude in Waldenburg

Bauweise: Ingenieurholzbau

Bauzeit: Oktober 2018 bis Mai 2020

Bauherr: SWG Schraubenwerk Gaisbach GmbH – Geschäftsbereich Produktion, D-74638 Waldenburg, www.swg-produktion.de

Architektur: HK Architekten, Hermann Kaufmann + Partner ZT GmbH, A-6858 Schwarzach, www.hkarchitekten.at

Bauleitung: gapp Groß Architekten GmbH, D-80539 München, www.gapp-architekten.de

Projektsteuerung: Mahl Projektsteuerung, D-74523 Schwäbisch Hall, www.mahl-projektsteuerung.de

Tragwerksplanung (Massivbau): BHM-Ingenieure Engineering & Consulting GmbH, A-6800 Feldkirch, www.bhm-ing.com

Tragwerksplanung (Holzbau): SWG-Engineering, D-76761 Rülzheim, www.swg-engineering.de

Holzbau: Schlosser Holzbau GmbH, D-73489 Jagstzell, www.schlosser-projekt.de

Brandschutz: Portz Brandschutz, D-70736 Fellbach, www.dr-portz-brandschutz.de

Lieferung Buchen-FSH: Pollmeier Massivholz GmbH & Co. KG, D-99831 Creuzburg, www.pollmeier.com