Mit dem Neubau der SWG-Produktionshalle ist ein einzigartiges Gebäude entstanden. Das Dachtragwerk aus BauBuche überbrückt enorme Spannweiten.

Mit dem neuen Gebäudeensemble aus Produktionshalle, Bürohaus und Ausstellungspavillon hat die SWG Schraubenwerk Gaisbach GmbH – Geschäftsbereich Produktion – in Waldenburg neue Kapazitäten geschaffen. Der Neubau bildet in vielerlei Hinsicht einen ganz besonderen Markstein für die Zukunft des Unternehmens, wie die Vorgeschichte zeigt: Der Bestand umfasst eine Härterei, eine Verwaltung und eine Produktion und sollte aufgrund der stetigen Expansion erweitert werden. Man benötigte für die Herstellung langer Schrauben eine weitere Produktionsstätte und wollte ursprünglich die Bestandsbauten mit einem entsprechend großen Hallenneubau ergänzen. Da eine Erweiterung meist auch Folgen für die Bestandsbauten hat, rieten die Architekten dem Bauherren, die neue Produktionshalle als eigenständiges Gebäude zu konzipieren, in der alles unter einem Dach vereint ist – gerade so, als würde man eine erste Halle bauen.

Entworfen und geplant hat das Gebäudeensemble das Team rund um Hermann Kaufmann aus Schwarzach mit seinen neuen Partnern Christoph Dünser, Roland Wehinger und Stefan Hiebeler, die seit Anfang 2018 zusammen unter dem Namen HK Architekten firmieren. Die Materialwahl „Holz“ für das Tragwerk bzw. „Blech und Metall“ für die Fassade sollen das Tätigkeitsfeld der SWG Produktion und die Einsatzgebiete der Schrauben für den Holz- und Metallbereich widerspiegeln.

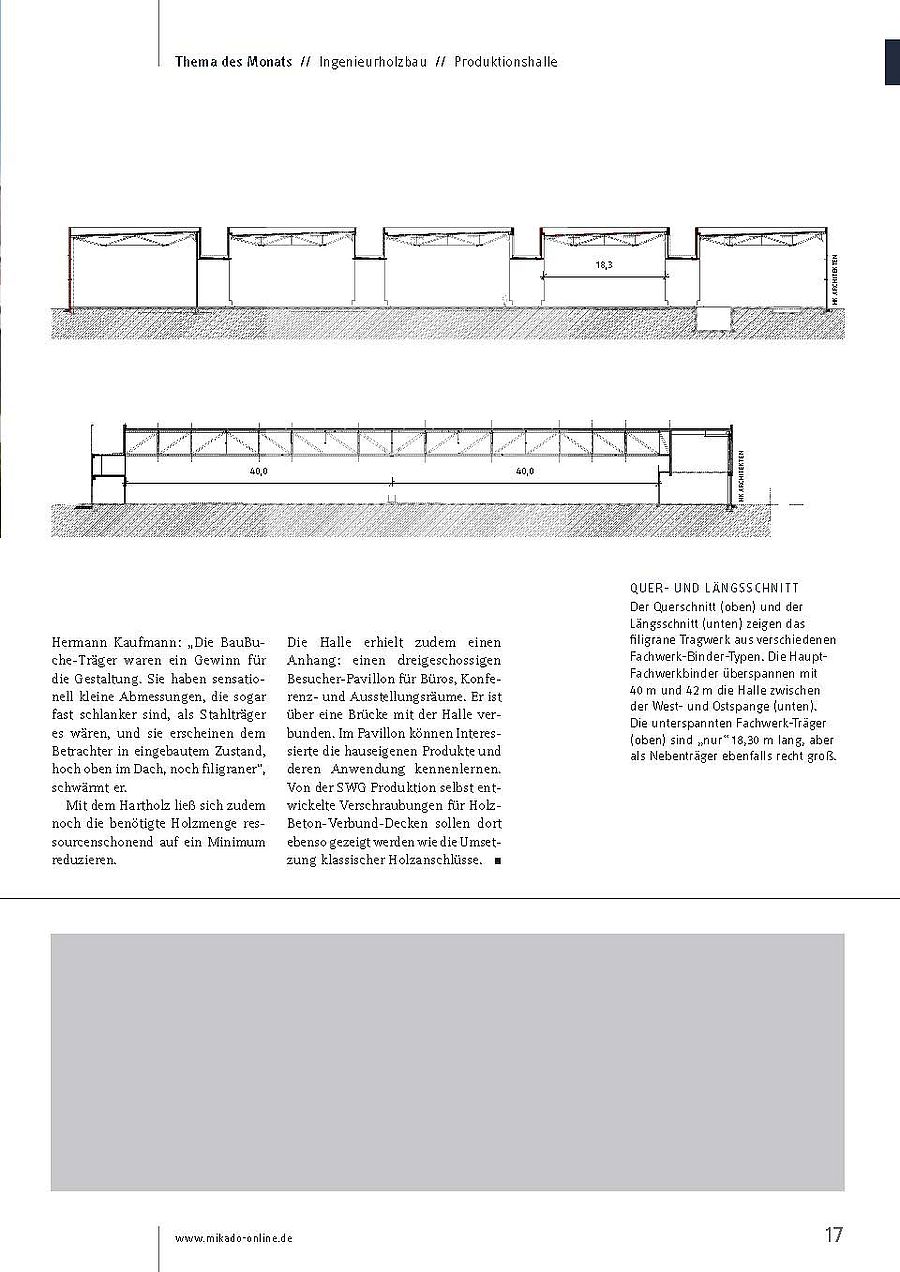

Mit beachtlichen Abmessungen von knapp 96,50 m Breite und 114 m Länge nimmt der rund 12 m hohe Hallenneubau eine Fläche von 11 000 m² ein. Er gliedert sich mit 70 Prozent in einen Fertigungs- und Logistikbereich, mit 20 Prozent in einen Bereich für Werkzeug und Werkzeugbau sowie Lagerflächen für Rohmaterial wie Draht und Ähnliches. Die Halle ist fünfschiffig angelegt und wird von einem kammartig geformten Dach überspannt. Die Hallenschiffe sind knapp 18,50 m breit. Ihre Dachflächen verspringen an den Längsseiten in regelmäßigen Abständen nach unten, wo sie etwa 5 m auf dieser Höhe weitergeführt werden, um dann wieder in die ursprüngliche Höhe überzugehen. Diese regelmäßigen Versprünge gliedern einerseits die großflächige Halle, andererseits haben sie dieselbe Funktion wie Sheddächer: Sie sorgen für viel Tageslicht im Halleninneren – nur in umgekehrter Ausführung, weshalb Hermann Kaufmann sie auch als Shed-Gräben bezeichnet.

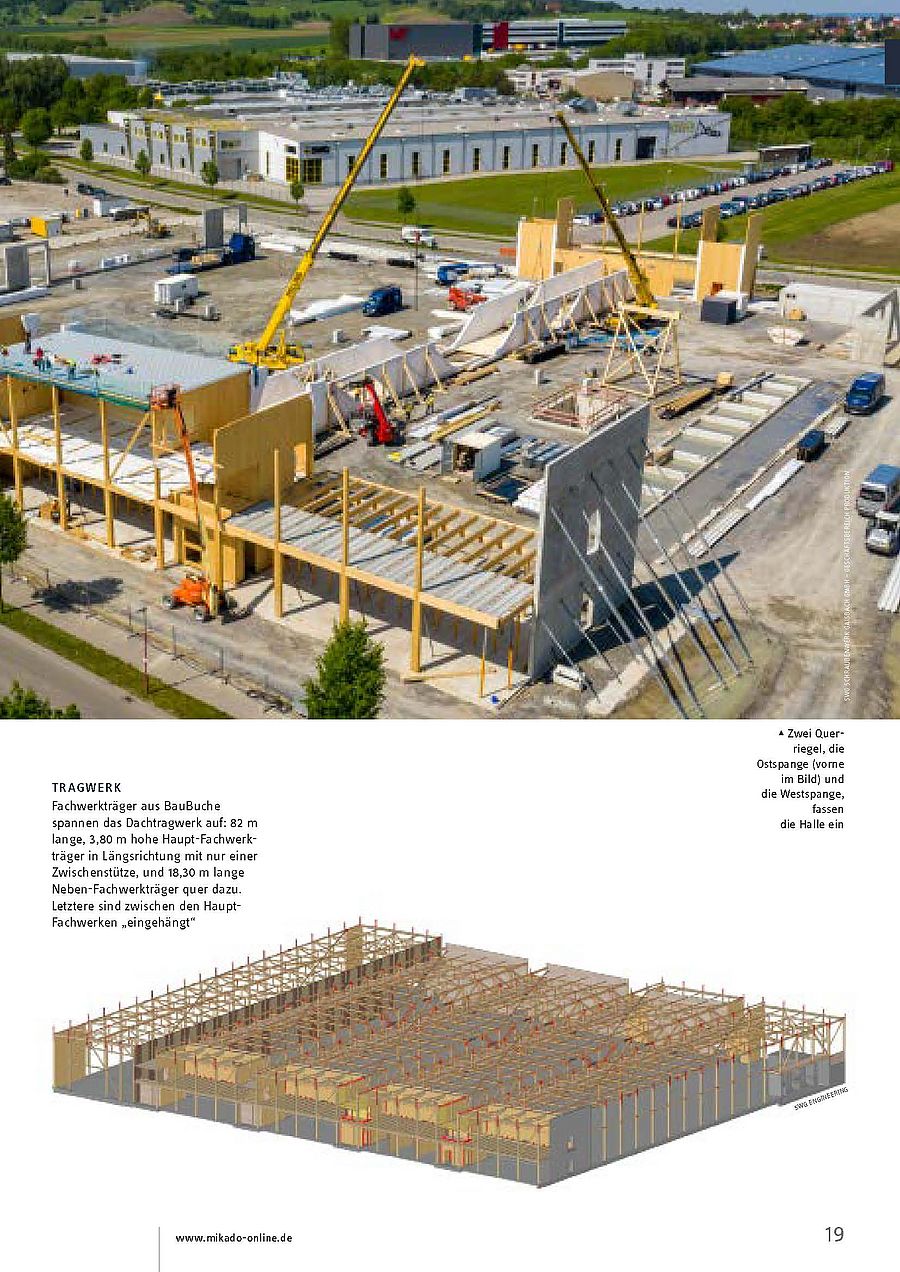

Das Tragwerk ist bisher einzigartig in dieser Größe und Ausführung. Die Fachwerkträger der Dachkonstruktion sind aus hochtragfähigem Buchenfurnierschichtholz (BauBuche) gefertigt.

Sie überbrücken zum Teil enorme Spannweiten, wie etwa die 82 m langen und 3,80 m hohen Haupt-Fachwerke in Längsrichtung der Hallenschiffe. Lediglich auf einer BauBuche-Stütze gelagert, überspannen sie als Zweifeldträger ein 40 m und ein 42 m großes Feld. Die BauBuche ermöglichte aufgrund ihrer hohen Festigkeit trotz dieser Überbrückungsweiten sehr schlanke Querschnitte. Das überzeugte auch Hermann Kaufmann: „Die BauBuche-Träger waren ein Gewinn für die Gestaltung. Sie haben sensationell kleine Abmessungen, die sogar fast schlanker sind, als Stahlträger es wären, und sie erscheinen dem Betrachter in eingebautem Zustand, hoch oben im Dach, noch filigraner“, schwärmt er.

Mit dem Hartholz ließ sich zudem noch die benötigte Holzmenge ressourcenschonend auf ein Minimum reduzieren.

Die Halle erhielt zudem einen Anhang: einen dreigeschossigen Besucher-Pavillon für Büros, Konferenz-und Ausstellungsräume. Er ist über eine Brücke mit der Halle verbunden. Im Pavillon können Interessierte die hauseigenen Produkte und deren Anwendung kennenlernen. Von der SWG Produktion selbst entwickelte Verschraubungen für Holz-Beton-Verbund-Decken sollen dort ebenso gezeigt werden wie die Umsetzung klassischer Holzanschlüsse.

Fachwerk mit Gordischem Knoten

Das Hallentragwerk nutzt Fachwerke mit ausgetüftelten Anschlussknoten, darunter ein hochbelasteter Knotenpunkt aus puzzleartig verschränkten Bauteilen.

In der Halle stehen viele große Maschinen mit viel Technik, was unter anderem die Gebäudeabmessungen und damit auch die großen Spannweiten bestimmt hat. Zwei Spangen fassen die Halle ein, eine im Osten und eine im Westen. Darin sind Serviceeinrichtungen, Werkstätten, die Haustechnik sowie Umkleiden und Schulungsräume untergebracht. Ganz außen, im letzten Hallenschiff, ist ein Drahtlager angeordnet, das von der Produktion durch eine Brettsperrholz(BSP)-Wand mit R90-Anforderung abgetrennt werden musste. Eine besondere Herausforderung stellten die Bauteile für die 80 m Spannweite der Halle dar, die aufgrund der einen Zwischenabstützung immerhin auf 40 m halbiert werden konnte. Die Zahl der Stützen in der Halle auf ein Minimum zu reduzieren, war Vorgabe des Bauherren, der ein Maximum an Flexibilität in der Produktion wünschte.

Eigene Halle von hauseigenem Ingenieurbüro entwickelt

Realisiert hat das Hallentragwerk das hauseigene Ingenieurbüro SWG Engineering aus Rülzheim, Pfalz. Für die weitspannenden Haupt-, aber auch für die Nebenträger galt es, einen adäquaten Baustoff zu finden. Abgesehen von der „Corporate Idea“, Holz für das Dachtragwerk zu verwenden, haben die Tragwerksplaner im Vorfeld auch untersucht, was es bedeuten würde, ein Tragwerk dieser Dimensionen und Spannweiten aus Stahl oder Spannbeton zu realisieren. Stahlbeton schied wegen der Spannweiten von vornherein aus. Dabei stellte sich heraus, dass es mit keinem der beiden Baustoffe wirtschaftlich zu machen wäre. Selbst Nadelholz wäre zu klobig ausgefallen und keine Alternative gewesen. So kam nur ein Baustoff in Betracht: das Buchenfurnierschichtholz (Bau-Buche, GL75), das es mit der Tragfähigkeit von Stahl aufnehmen kann.

Zimmermannsmäßige Verbindungen als Knotenanschlüsse

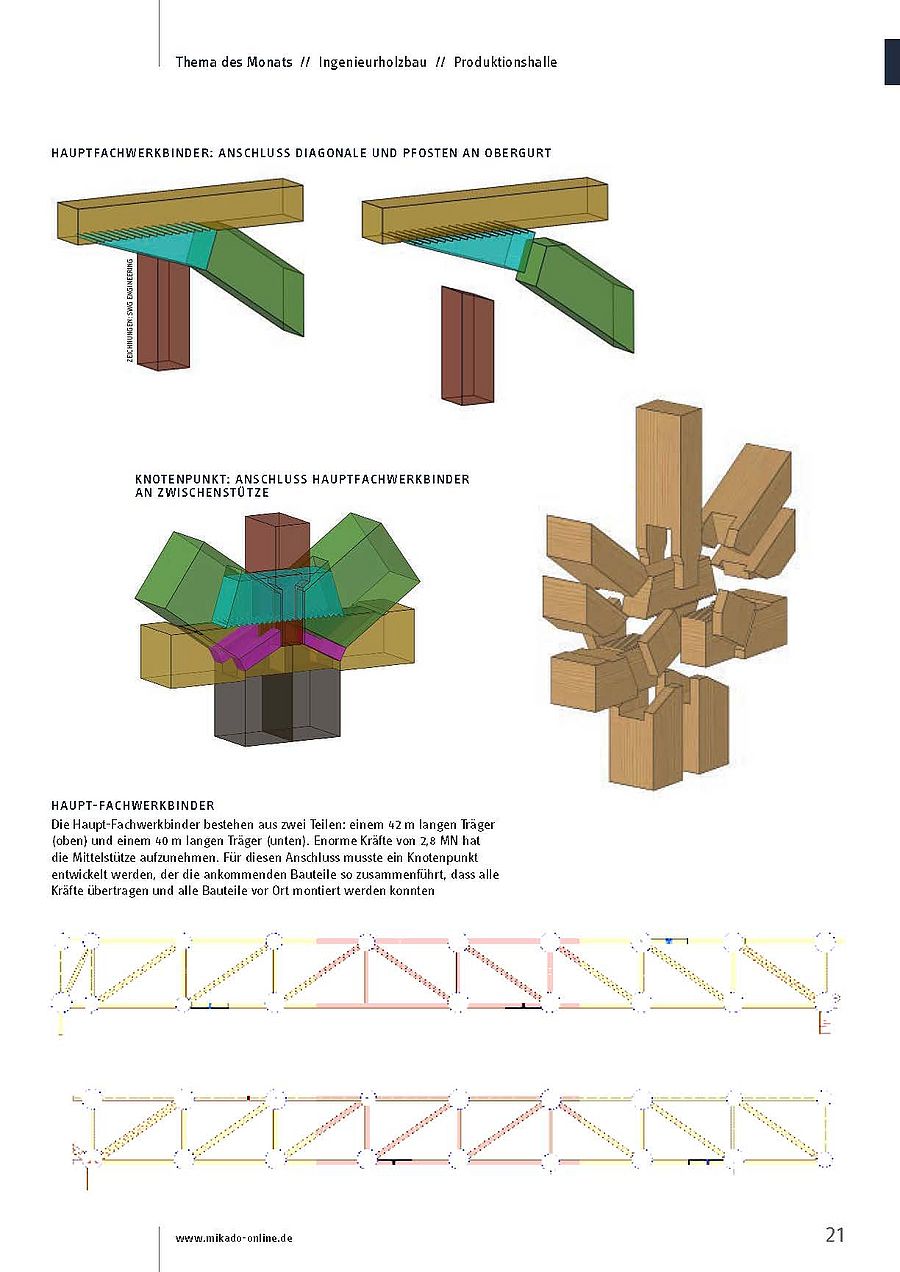

Das Hallentragwerk setzt sich aus vielen verschiedenen Fachwerksystemen zusammen. Das Dachtragwerk spannen im Wesentlichen die aus zwei Teilen bestehenden, 82 m langen und 3,80 m hohen Haupt-Fachwerkträger sowie die dazwischengehängten, unterspannten, 1,50 m hohen und 18,30 m langen Neben-Fachwerkträger auf. Dabei haben die Ingenieure die überwiegende Zahl der Anschlüsse und Knotenpunkte als zimmermannsmäßige Verbindungen konzipiert, sie aber im Hinblick auf die Verwendung von BauBuche entsprechend ans Material angepasst, variiert und optimiert.

Das ergab sich auch vor dem Hintergrund, dass sich die einfachen Geometrien dieser bewährten Holzverbindungen gut abbinden und die Bauteile zwängungsfrei fügen lassen – und das bei gleichzeitig optimaler Kraftübertragung in den Knoten. Um so filigran und materialeffizient wie möglich zu sein, haben die Ingenieure die Tragfähigkeit der BauBuche-Bauteile auch maximal ausgenutzt. Im Bereich des Knotenpunkts des Haupt-Fachwerkbinders über der Mittelstütze sind es sogar 99,9 Prozent. Die besondere Herausforderung dabei war, große Kräfte über kleine Querschnitte zu übertragen. Diese im Grunde widersprüchliche Anforderung war auch für die Tragwerksplaner Neuland. Denn die Größenordnung der Kräfte lag beim Zehnfachen, zum Teil sogar beim Hundertfachen der Kräfte, die üblicherweise bei Projekten auftreten.

Greift man beispielsweise den eben schon erwähnten Knotenanschluss über der Mittelstütze im Haupt-Fachwerkbinder heraus, den sogenannten „Puzzle-Anschluss“, und betrachtet die Querschnittsabmessungen im Verhältnis zur aufzunehmenden Kraft, wird das „Missverhältnis“ deutlich: Bei Pfosten- sowie Unter- und Obergurtabmessungen von 28 cm Höhe und 32 cm Breite bzw. Diagonalen mit einem h/b von 24 cm × 32 cm erhält der Druckpfosten zwar „nur“ knapp 200 kN an Normalkräften, dafür kommen bei den Untergurten auf beiden Seiten bereits plusminus 1,2 MN an, die Diagonalkräfte erreichen dann aber schon eine gigantische Größe von 2 MN. Die zweiteilige Mittelstütze muss eine entsprechende Last von 2,8 MN aufnehmen. Sie ist ebenfalls in Bau-Buche ausgeführt und hat Abmessungen von 32 cm Breite und 2 × 28 cm Tiefe.

Damit all diese Kräfte im Fachwerkknoten aufgenommen und übertragen werden können, entwickelten die Tragwerksplaner einen reinen Kontaktanschlussknoten, der wie ein dreidimensionales Puzzle aussieht. Die zu lösende Aufgabe bestand darin, den Querdruck im Knotenpunkt zu reduzieren, da die Querdruckfestigkeit von BauBuche in den Gurten für die Lastdurchleitung nicht ausreichend war. Das erreichten die Ingenieure unter anderem indem sie die horizontal wirkenden Lastanteile der Druckkräfte der Diagonalen über ein Zwischenstück (türkiser Block mit „verlängertem“ Treppenversatz) direkt gekoppelt und die aus den Diagonalen resultierende Auflagerkraft nicht erst auf den Untergurt, sondern direkt in die Stütze eingeleitet haben. Das Gleiche gilt für die Vertikalkräfte des Druckpfostens. Um die BauBuche so effizient wie möglich ausnutzen zu können, wählten die Ingenieure Querschnitte mit stehenden Lamellen. Der Vorteil liegt in der besseren Schubfestigkeit. Hinzu kam jedoch zum Zeitpunkt der Planung der Umstand, dass die maximal lieferbare Breite von Bauteilen mit horizontalen Lamellen bei 28 cm lag. Daher haben die Planer das Bauteil einfach um 90° gekippt, die 28 cm also als Höhe genutzt, woraus sich dann die 32 cm für die Breite ergab – und die war ohne Weiteres lieferbar.

Aufgrund der Architektur mit den „Shed-Gräben“ musste jedes der fünf Hallenschiffe statisch für sich stehen und damit extra ausgesteift werden. Daraus resultierte ein komplexes Aussteifungskonzept, bei dem viele verschiedene Bauteile interagieren. Die Aussteifung der Hallenschiffe erfolgt zum einen in Dachebene über BauBuche-Diagonalen sowie Aussteifungsriegel, die die Obergurte der Neben Fachwerkbinder gegen seitliches Ausweichen bzw. gegen Biegedrillknicken stabilisieren, zum anderen durch die 12 cm dicken BSP-Platten, die die tief liegenden Sheddach-Bereiche ausbilden und gleichzeitig die Untergurte der Haupt-Fachwerkträger aussteifen bzw. durch die seitliche Fixierung verhindern, dass die Gurte durch die Druckkräfte ausweichen.

Darüber hinaus haben auch verschiedene Fachwerke aus BSH eine aussteifende Funktion, darunter spezielle Aussteifungsfachwerke an allen fünf Hallenstirnseiten. Sie sind mit 3,80 m so hoch wie die Hauptträger. Ihre Aufgabe ist, die Aussteifungslasten in die untere Konstruktion abzuleiten. Auch BSP-Wände, die die Kräfte zum Teil in die Betonscheiben der HBV-Decken in der Ostspange einleiten, sowie die Nebengebäude-Kerne aus BSP in der Ost- und Westspange, in Verlängerung des jeweiligen Hallenschiffs, sind wesentliche Aussteifungselemente.

Wandartige Träger nehmen 10,5 Tonnen je Meter auf

Einen wichtigen Part haben auch die knapp 6 m hohen, wandartigen Träger aus BSH mit Diagonal-Abspannungen an vier Stirnseiten der fünf Hallenschiffe in der Ostspange. Sie überbrücken 18,30 m. An ihnen sind unterseitig nicht nur die ebenfalls 18,30 m breiten Decken mit 9 m Spannweite zur Außenwand plus 2 m Kragarm zur Halle hin an- bzw. hochgehängt, sondern an deren Randstützen auch die Haupt-Fachwerkträger.

Da das Bauteil eine Deckenauflast von 105 kN/m aufzunehmen hat, das entspricht 10,5 Tonnen, die je laufenden Meter nach unten ziehen, sind am Untergurt des wandartigen Trägers im Abstand von 1,20 m Schraubverbindungen angeordnet. Die Lasten aus Decke und Haupt-Fachwerkträger wurden über die Abspannungen bzw. Zugbänder nach oben gehängt und in die Randstützen eingeleitet. Der Querschnitt der Zugbänder ist immerhin mit 16 cm × 60 cm bemessen, der der Druckpfosten vergleichsweise „klein“ mit 28 cm auf 32 cm. Die Gesamtlast auf die Randstützen summiert sich so auf etwa 1,8 MN. Hinzu kommen noch Aussteifungskräfte aus dem Hallendach.

Dipl.-Ing. (FH) Susanne Jacob-Freitag, Karlsruhe

Können kommt vom Machen

Die Bearbeitung von BauBuche-Bauteilen erfodert materialspezifische Maschinen und Werkzeuge und eine darauf abgestimmte Arbeitsweise. Josef Schlosser erklärt, was das im Einzelnen heißt.

mikado: Zum Abbund von BauBuche-Bauteilen benötigt man andere Anlagen als für Bauteile aus Fichtenholz. Waren bereits entsprechende Anlagen und Werkzeuge dafür vorhanden?

Josef Schlosser: Aufgrund des gewählten Partneringverfahrens waren wir von Beginn an mit an der Projektentwicklung beteiligt. Dies hatte zum Vorteil, dass vor Fertigungsstart entsprechende Tests gefahren werden konnten, um herauszufinden, was die idealen Werkzeuge und Maschinen sind. Bei Fertigungsstart waren wir daher bestens ausgerüstet und vorbereitet.

Lag die Werk- bzw. Fertigungsplanung in Ihren Händen? Wenn ja, hatte die Größe der Abbund-Maschinen und Werkzeuge Einfluss auf die Planung?

Ja, wir waren mit der Werkplanung beauftragt. Selbstverständlich haben wir hierbei Rücksicht auf die Maximallängen genommen. Sie ergeben sich aus den Transportbedingungen, den Herstelllängen des Materials und der Statik. Daher war die Zusammenarbeit mit uns als dem ausführenden Unternehmen schon bei der Tragwerksplanung und der Dimensionierung der Bauteile unerlässlich.

Wie konnten Sie die schweren Einzelteile der Fachwerkträger innerhalb der Halle bewegen und bearbeiten?

Die Bauteile konnten aufgrund ihrer Dimension nur noch mit Kranen bewegt werden. Wir sind hierfür an unserem Standort in Jagstzell bestens ausgestattet. Um die Prozesse noch effektiver zu gestalten, wurden zudem spezielle Hebezangen und Hebevorrichtungen eingesetzt.

Welche Bearbeitungsarten haben Sie angewendet? Maschinenabbund, händisch oder beides?

Beides in Kombination. Bohren ist zum Beispiel aufgrund fehlender Werkzeuge an der Abbundmaschine noch nicht vollumfänglich möglich. Dabei gilt es genauestens zu differenzieren, welche Arbeitsschritte die Maschine ausführen kann und welche von Hand ausgeführt werden müssen. Beim Bohren von Hand haben wir beispielsweise spezielle Druckluftbohrsysteme eingesetzt.

Wie haben sie die Einfräsungen und Vorbohrungen ausgeführt? Wie aufwendig waren diese Arbeiten im Vergleich zu solchen an Fichte-Bauteilen?

Fräsungen wurden komplett maschinell hergestellt, Bohrungen dagegen fast ausschließlich händisch. Der Aufwand variiert hierbei im Vergleich zu normalem Fichten-Brettschichtholz vom Zwei- bis Vierfachen.

Wie unterscheidet sich der Abbund von Nadelholz und BauBuche?

Aufgrund der höheren Rohdichte von BauBuche – sie ist etwa doppelt so groß wie die von Nadelholz – ist jegliche Bearbeitung zeitintensiver, birgt einen höheren Verschleiß der Werkzeuge und erfordert ein enormes Fachwissen. Auch die Gefahr eines Brandes während der Bearbeitung, z. B. innerhalb der Absaugungsanlage, kann nicht ausgeschlossen werden.

Welche Möglichkeiten gibt es bei der Auswahl der Verbindungsmittel für BauBuche-Bauteile? Worauf ist zu achten? Was ist nicht empfehlenswert?

Generell können die gleichen Verbindungsmittel wie bei anderen Holzarten eingesetzt werden. Nur bei

Schraubverbindungen gibt es einige Punkte zu beachten. Schrauben müssen beispielsweise für den Einsatz in BauBuche-Bauteilen zugelassen sein.

Welche Verbindungsmittel haben Sie bei den Bauteilen der Halle eingesetzt?

Aufgrund des Auftraggebers, die SWG Produktion ist ja Schraubenhersteller, wurden bei den Zugverbindungen hauptsächlich Schraubverbindungen eingesetzt, bei den Druckverbindungen haben wir versucht, die Kräfte über Versatzverbindungen einzuleiten. Besonders oft haben wir den „verlängerten“ Treppenversatz genutzt, eine optimierte Version des bekannten Fersenversatzes.

Das Interview führte Susanne Jacob-Freitag, Karlsruhe

Hartholz-Know-how

Fachwerkträger aus BauBuche mit großen Dimensionen sind nicht alltäglich. Für Planung, Abbund und Zusammenbau bedarf es daher erfahrener Spezialisten.

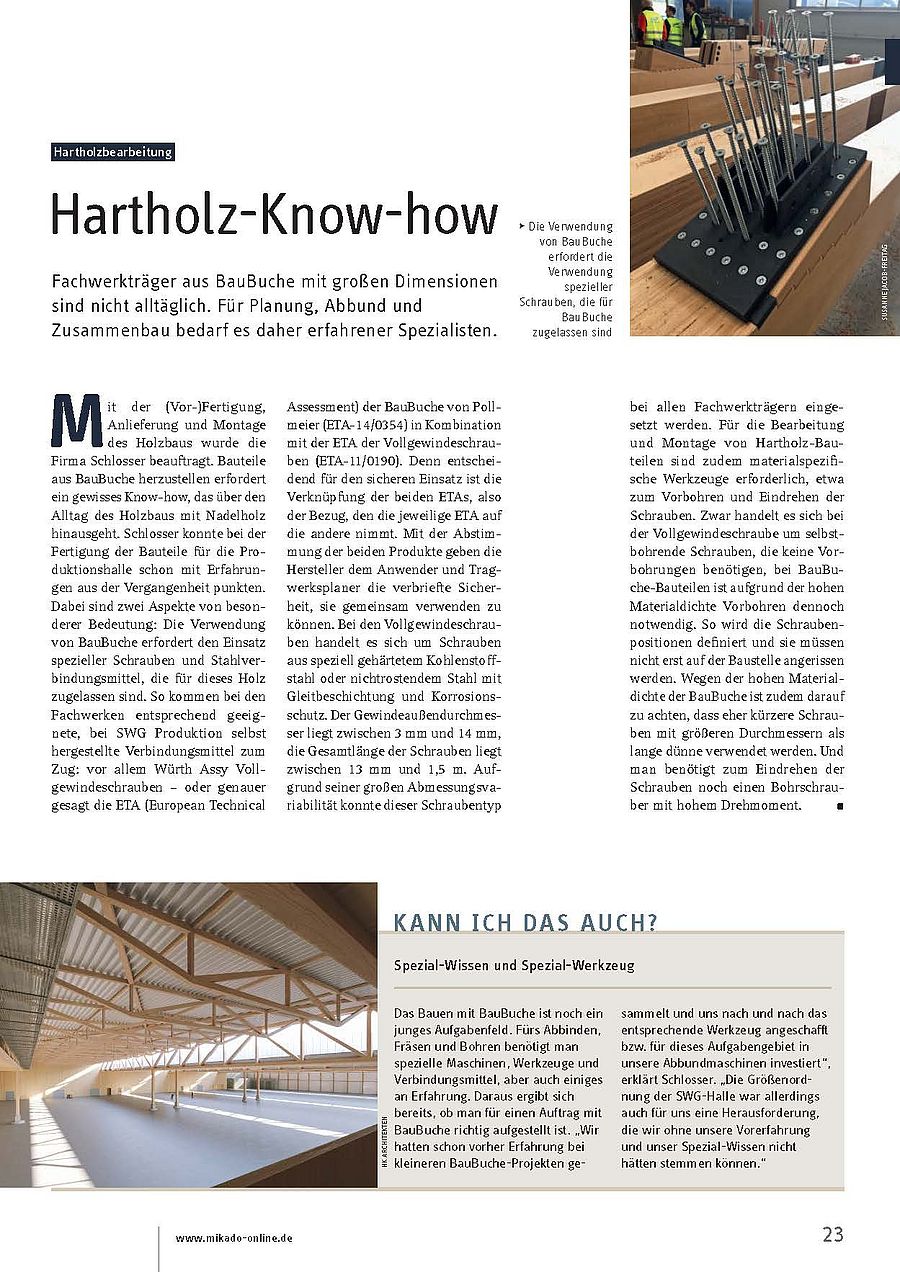

Mit der (Vor-)Fertigung, Anlieferung und Montage des Holzbaus wurde die Firma Schlosser beauftragt. Bauteile aus BauBuche herzustellen erfordert ein gewisses Know-how, das über den Alltag des Holzbaus mit Nadelholz hinausgeht. Schlosser konnte bei der Fertigung der Bauteile für die Poduktionshalle schon mit Erfahrungen aus der Vergangenheit punkten. Dabei sind zwei Aspekte von besonderer Bedeutung: Die Verwendung von BauBuche erfordert den Einsatz spezieller Schrauben und Stahlverbindungsmittel, die für dieses Holz zugelassen sind. So kommen bei den Fachwerken entsprechend geeignete, bei SWG Produktion selbst hergestellte Verbindungsmittel zum Zug: vor allem Würth Assy Vollgewindeschrauben – oder genauer gesagt die ETA (European Technical Assessment) der BauBuche von Pollmeier (ETA-14/0354) in Kombination mit der ETA der Vollgewindeschrauben (ETA-11/0190). Denn entscheidend für den sicheren Einsatz ist die Verknüpfung der beiden ETAs, also der Bezug, den die jeweilige ETA auf die andere nimmt. Mit der Abstimmung der beiden Produkte geben die Hersteller dem Anwender und Tragwerksplaner die verbriefte Sicherheit, sie gemeinsam verwenden zu können. Bei den Vollgewindeschrauben handelt es sich um Schrauben aus speziell gehärtetem Kohlenstoffstahl oder nichtrostendem Stahl mit Gleitbeschichtung und Korrosionsschutz. Der Gewindeaußendurchmesser liegt zwischen 3 mm und 14 mm, die Gesamtlänge der Schrauben liegt zwischen 13 mm und 1,5 m. Aufgrund seiner großen Abmessungsvariabilität konnte dieser Schraubentyp bei allen Fachwerkträgern eingesetzt werden. Für die Bearbeitung und Montage von Hartholz-Bauteilen sind zudem materialspezifische Werkzeuge erforderlich, etwa zum Vorbohren und Eindrehen der Schrauben. Zwar handelt es sich bei der Vollgewindeschraube um selbstbohrende Schrauben, die keine Vorbohrungen benötigen, bei BauBuche-Bauteilen ist aufgrund der hohen Materialdichte Vorbohren dennoch notwendig. So wird die Schraubenpositionen definiert und sie müssen nicht erst auf der Baustelle angerissen werden. Wegen der hohen Materialdichte der BauBuche ist zudem darauf zu achten, dass eher kürzere Schrauben mit größeren Durchmessern als lange dünne verwendet werden. Und man benötigt zum Eindrehen der Schrauben noch einen Bohrschrauber mit hohem Drehmoment.