Mit der Vorfertigung, Anlieferung und Montage des Holzbaus hat die SWG Produktion die Firma Schlosser in Jagstzell beauftragt. Die Montage des Holzbaus soll im Mai starten, vier bis sechs Wochen sind dafür vorgesehen. Die Fertigstellung des Gebäudeensembles ist fürs Jahresende 2019 avisiert. In den Hallenneubau wird die Produktion langer Schrauben verlegt, die dann in 2020 starten soll – unter dem dann weltweit größten Dachtragwerk aus BauBuche.

Einen ersten Einblick in die Vorfertigung des Dachtragewerkes erhalten Sie mit Klick auf das untenstehende Video:

Gebäudeensemble als Aushängeschild und Umweltbotschaft

Entworfen hat das Gebäudeensemble Hermann Kaufmann, weltweit gefragter Architekt für zeitlose und moderne Holzarchitektur. Die Tragwerksplanung hierfür erfolgte durch das hauseigene Ingenieurbüro SWG Engineering in Rülzheim und wurde mit raffinierten Detaillösungen kombiniert. Für das elegante Dachtragwerk der fünfschiffigen Halle hat der Architekt aus Vorarlberg (Österreich) sogar ein besonderes Holz, nämlich speziell verklebtes Buchenholz (Buchen-Furnierschichtholz), sogenannte BauBuche, gewählt. Die Halle gliedert sich mit 70 % in einen Fertigungs- und Logistikbereich, mit 20 % in einen Bereich für Werkzeug und Werkzeugbau sowie Lagerflächen für Rohmaterial wie Draht etc. Überspannt wird das Ganze von einem Dach mit kammartiger Struktur, was für viel Tageslicht im Innern sorgt. Die Materialwahl „Holz“ für das Tragwerk bzw. „Blech und Metall“ für die Fassade soll einerseits das Tätigkeitsfeld der SWG Produktion und die Einsatzgebiete der Schrauben für den Holz- und Metallbereich widerspiegeln. Andererseits stellte bei der Wahl des nachwachsenden Baustoffs die Nachhaltigkeit einen maßgebenden Aspekt dar: Durch den hohen Einsatz von Laub- und Nadelholz will SWG Produktion einen Beitrag zur Senkung des CO2-Ausstoßes leisten.

Wenige Stützen für maximale Flexibilität innerhalb der Halle

Um über lange Zeit eine hohe Flexibilität in der Produktion zu gewährleisten, galt es die Zahl der Stützen in der Halle auf ein Minimum zu reduzieren, woraus sich Spannweiten von bis zu 42 m ergeben haben. Unter diesen Bedingungen konnte der Entwurf, der ein filigranes Tragwerk vorsieht, nur mit dem hochtragfähigen Buchenholz-Werkstoff realisiert werden. Andere Baustoffe wie Spannbeton oder Stahl wären zu klobig, zu schwer und insgesamt zu teuer ausgefallen. Mit BauBuche ließ sich nicht nur der architektonische Entwurf optimal umsetzen, sondern auch die benötigte Holzmenge ressourcenschonend auf ein Minimum reduzieren. Insgesamt werden etwa 1.800 m3 Holz verbaut. Dies bedeutet eine CO2- Einsparung von rund 3.600 Tonnen gegenüber einer konventionellen Bauweise – bezogen auf eine Nutzungsdauer von 50 Jahren. Die Verwendung heimischer Hölzer hat schließlich noch den Effekt der lokalen Wertschöpfung.

Neubau will Produkte am gebauten Beispiel demonstrieren

Die SWG Produktion erwartet sich durch ihren Neubau aus Halle und Ausstellungs-Pavillon eine Signalwirkung über die Landesgrenzen hinaus und die Möglichkeit, ihre Produkte am gebauten Beispiel zu demonstrieren. Da man für die nächsten Jahre mit einer Zunahme des Bedarfs an Schrauben für den Holz- und Ingenieurholzbau rechnet, kann die Halle auch modular um zusätzliche 11.000 m² erweitert werden.

Dass es sich um ein besonderes Bauprojekt handelt, ist schon jetzt erkennbar. Das neue Holzgebäude aus BauBuche ist bereits zum jetzigen Zeitpunkt in aller Munde. Einen Bericht zum Thema „Bauen mit BauBuche in größtem Ausmaß“, der kürzlich im Holz-Zentralblatt erschien, erhalten Sie hier.

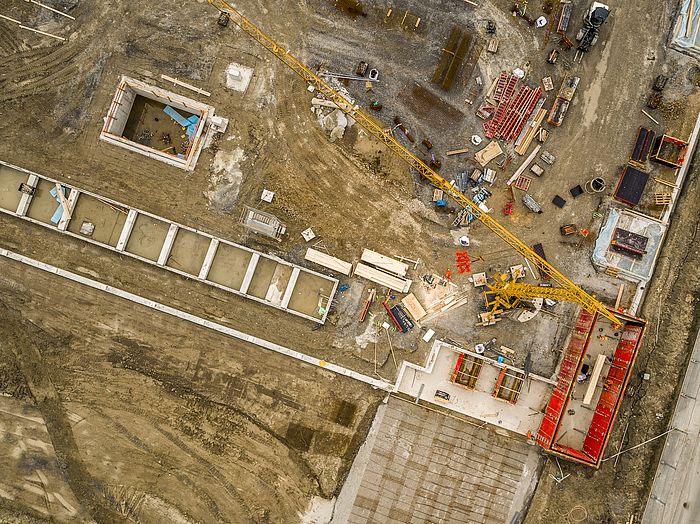

Aktuelle Impressionen